LIEBHERR

Назначение, устройство и технические характеристики автомобильного крана Liebherr LTM 11200-9

1LTM 11200-9.1 —

самоходный

стреловой кран

с телескопической стрелой, установленный на специальное девятиосное шасси

автомобильного типа. Предназначен

для погрузочно-разгрузочных

и строительно-монтажных работ. Является самым мощным краном с

телескопической стрелой в мире, а его стрела — самая длинная из

телескопических стрел используется,

в основном, для установки тяжёлых грузов, например — ветрогенераторов.

|

Таблица

1 Технические

характеристики | ||

|

|

Тип

крана |

Автомобильный на

спецшасси, Дизельный |

|

|

Грузоподъёмность,

максимальная |

1200т |

|

|

Вылет

минимальный/максимальный |

|

|

|

Длина

стрелы (Крановое оборудование) |

|

|

|

Длина

гуська (Башенно-стреловое оборудование) |

|

|

|

Зона

работы всех видов рабочего оборудования |

360° |

|

|

Масса

крана |

108т |

|

|

Масса

противовеса |

202т |

|

Двигатель |

Liebherr, 6-Zyl., Turbo-Diesel, 270 kW |

|

|

Двигатель

(шасси) |

Liebherr D9508A7, 8-Zyl., Turbo-Diesel, 500 kW |

|

|

Изготовитель |

||

|

Страна-производитель |

Габариты

|

Ширина

ходовой части (без аутригеров) |

3000мм |

|

Длина

(трансп.) / Длина (раб.) |

|

|

Высота

(трансп.) / Высота (раб.) |

|

|

Длина

крановой установки |

20790мм |

|

Общая

высота |

4083мм |

|

Масса

(трансп.) / Масса (полная) |

96т

/ 108 т |

Конструкция

Кран

состоит из неповоротной части (шасси) и поворотной, которые связаны между собой

опорно-поворотным устройством, передающим нагрузки (грузовой момент,

вертикальные и горизонтальные силы) от поворотной части на неповоротную, а также

обеспечивает возможность вращения поворотной части относительно неповоротной

части.

Привод

крана — относится к типу многомоторных с индивидуальным приводом для

передвижения шасси и рабочих механизмов

Неповоротная

часть — ходовое устройство и ходовая рама со смонтированными на ней

четырьмя выносными гидравлическими аутригерами.

Ходовая

рама

Ходовая

рама представляет собой крутильно-жёсткую конструкцию из высокопрочной стали с

мелкозернистой структурой. На раме установлены четыре встроенных аутригера

с гидравлическими опорными цилиндрами, которые используются для увеличения

опорного контура крана в рабочем положении и обеспечивают его

устойчивость.

Ходовое устройство

Ходовое

устройство — девятиосное специальное шасси автомобильного типа: 18

односкатных шин типа 14.00 R25. Колёсная формула — 18×8/18. Управление

задними мостами происходит в зависимости от скорости передвижения крана[2].

Приводной

двигатель — дизельный 8-цилиндровый типа D9508 с водяным охлаждением,

имеющий мощность 680л.с.

при 1900об/мин

(500кВт)

(в соотв. с требованиями DIN)

с максимальным крутящим моментом 6000Н·м

при 1100—1500об/мин.

Двигатель имеет электронную систему управления, построенную по шинной

архитектуре. Двигатель имеет собственный топливный бак объёмом 600л

Для

передачи крутящего момента двигатель использует автоматическую коробку передач

7F, включающую преобразователь момента и тормоз-замедлитель. Коробка

обеспечивает 12 передач переднего хода и 2 — заднего хода.

Распределительная коробка снабжена блокируемым

дифференциалом

Ходовое

устройство состоит из девяти тяжёлых мостов, имеющих подвеску и систему

управления. Мосты 1, 2, 4 и 5 — планетарные. Второй и четвёртый имеют

блокировку продольного дифференциала, а четвёртый и пятый — межколёсного.

Подвеска — гидравлическая с автоматической регулировкой уровня. Подвеска

имеет гидравлическую блокировку и выполняет выравнивание нагрузки на оси

параллельных пар.

Управление

передвижением осуществляется из кабины водителя, выполненной из оцинкованного

стального листа с резиноэластичной подвеской. Система управления —

гидравлическая типа ZF (в соотв. с директивой EC 70/311/ЕЭС) и представляет

собой двухконтурную установку с гидроусилителем, которая воздействует на

механически соединённые между собой мосты 1-5. При движении по дороге мосты 6-9

управляются электрогидравлической системой, причём при скорости движения более

30км/час

мосты 6 и 7 блокируются в положении «движение прямо». Мосты 8 и 9 управляются в

«активном» режиме до скорости 60км/час,

а выше выставляются в режим «движение прямо». Максимальная скорость передвижения

составляет 75км/ч.

Все

колёса шасси имеют две системы торможения: пневматическую двухконтурную с

дисковыми тормозами и систему моторного тормоза типа ZBS с клапанами свободного

выпуска. Тормозная система — дисковая типа Telma, использующая вихревые

токи,

а на коробке передач установлен замедлитель. Дополнительно имеется ручной

тормоз: пружинный энергоаккумулятор с воздействием на все колёса мостов — с

третий по восьмой[.

Поворотная часть

Поворотная

рама представляет собой пространственную крутильно-жёсткую конструкцию из

высокопрочной мелкозернистой конструкционной стали с трёхрядным роликовым

опорно-поворотным устройством. Для поворота используются два механизма, которые

состоят из гидромотора, планетарного редуктора, малого зубчатого колеса

механизма поворота и подпружиненного стопорного тормоза. На конце поворотной

рамы крепится противовес, уравновешивающий кран во время работы.

Кроме

того, на ней устанавливается рабочая стрела, кабина управления, а также

исполнительные механизмы крана и привод крана.

Стреловое оборудование и механизмы

Стреловое

оборудование состоит из основной (рабочей) восьмисекционной выдвижной

телескопической стрелы. Секции выдвигаются по отдельности. В стреле используются

секции длиной 6м

и 10м.

Максимальный угол подъёма стрелы составляет 86°.

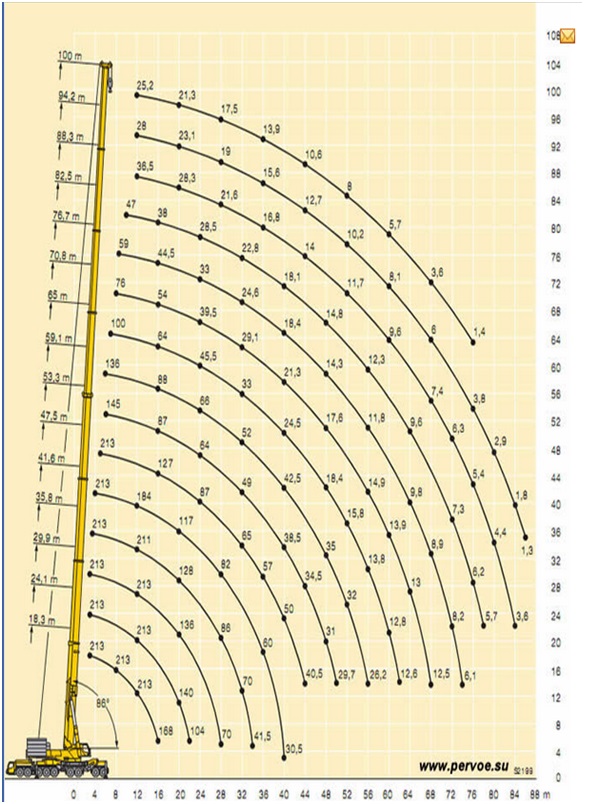

Возможна

комплектация стрелами двух исполнений:

·

Головная

часть стрелы типа Т3 и переходником массой 363т

длиной от 19,9м

до 55м.

·

Головная

часть стрелы типа Т7 массой 213т

длиной от 18,3м

до 100м.

Стреловая

подвеска относится к типу жёстких подвесок: стрела удерживается при помощи двух

дифференциальных цилиндров. В качестве защиты применяется предохранительный

обратный клапан[2].

В

качестве базового подъёмного механизма (выдвижения стрелы) применён

аксиально-поршневой регулируемый гидромотор. Конструкция барабана грузовой

лебёдки предусматривает наличие планетарного редуктора и автоматического

многодискового тормоза.

Дополнительное

оборудование

В

базовой комплектации грузоподъёмность крана модели «LTM 11 200-9.1» составляет

363,2т,

однако с помощью специального дополнительного оборудования, она может быть

увеличена до максимального значения 1200т —

на вылете стрелы 2,5м.

На максимальной высоте подъёма (180м)

грузоподъёмность крана составляет 1,3т.

В

состав дополнительного оборудования входит:

·

Специальная

оттяжка типа Y, состоящая из мачты расчала и двух грузовых лебёдок.

·

В

рабочем положении устанавливается на высоте четвёртой или восьмой секций

(55м

или 100м)

рабочей стрелы, а в транспортном положении —

складывается.

·

Решётчатые

гуськи для удлинения рабочей стрелы — двух типов: управляемый — длиной

от 24м

до 126м,

либо неподвижный — длиной от 6,5м

до 60,5м.

Привод гуськов — гидравлический,

рабочий диапазон — от 0°

до 60°.

·

Эксцентрик

типа E — удлинитель для стрелы длиной 6м.

Дополнительно

поставляемое стреловое оборудование оснащается соответствующими подъёмными

механизмами. В составе конструкции механизмом имеется аксиально-поршевой

регулирующий двигатель и лебёдки различной конструкции:

·

Канатная

лебёдка (пр-ва Liebherr).

В составе конструкции имеет встроенный планетарный редуктор и стопорный

подпружиненный тормоз.

·

Канатная

лебёдка (пр-ва Liebherr)

с полиспастом. Предназначена для перемещения управляемого гуська. В составе

конструкции имеет встроенный планетарный редуктор и стопорный подпружиненный

тормоз.

Привод

Основной

приводной двигатель — дизельный 6 цилиндровый типа D936L A6 с жидкостным

охлаждением, имеющий мощность 367л.с.

при 1800об/мин

(270кВт)

с максимальным крутящим моментом 1720Н·м

при 1300об/мин.

Двигатель имеет электронную систему управления, построенную по шинной

архитектуре. Двигатель имеет собственный топливный бак объёмом 300л.

Привод

гидронасосов крана осуществляется от отдельного дизель-гидравлического

двигателя. Привод обладает регулировкой мощности, в составе конструкции —

аксиально-поршневые регулирующие насосы с сервоуправлением. В замкнутом контуре

работает при подъёме груза,

повороте

крана и при монтаже гуськов-удлинителей, а в открытом контуре — на операции

«подъём-опускание» и на телескопирование стрелы.

Противовес

Главный

противовес массой 202т

состоит из основной плиты (22т),

16 плит по 10т

и четырёх плит по 5т.

Дополнительно может быть установлено балластировочное устройство на

гидравлическом приводе.

Электрооборудование

Все

системы управления питаются от сдвоенных аккумуляторов напряжение питания

24В

постоянного тока ёмкостью 170А·час

(для шасси) и 143А·час

(для привода крана). Системы управления выполнены с использованием электронных

компонентов.

Управление

Управление

механизмами крана производится из кабины управления, которая выполнена из

волокнистого композиционного материала с возможностью регулировки при помощи

гидравлики по высоте и под углом. В кабине управления установлена электронная

система управления с оборудованием типа LICCON. Система управления состоит из

двух командо-контроллеров с отклонением по всем четырём направлениям с

вибрирующим индикатором движения. Для операции телескопирования применяется

педальный переключатель. Управление всеми движениями машины —

бесступенчатое.

Устройства безопасности

Система

безопасности крана включает ограничитель грузоподъёмности типа LICCON,

тест-систему проверки работоспособности, концевой выключатель подъёма груза. Для

защита от разрыва гидроприводов применяются предохранительные и запорные

гидроклапаны.

Сборка и перевозка

Для

уменьшения транспортных габаритов, рабочая стрела крана и лебёдки демонтируются

и перевозятся отдельно от шасси самоходного крана. Для удобства монтажа и

демонтажа, стрела снабжена четырьмя специальными гидравлическими цилиндрами, при

помощи которых обеспечивается её самостоятельная установка без помощи

дополнительных грузоподъёмных машин — с седельного тягача на крепления

поворотной части шасси крана. Процесс демонтажа происходит в обратном

порядке.

Транспортировка стрелы осуществляется многоосным седельным тягачом с использованием специальных транспортных стоек, тип которых зависит от типа и оснащения перевозимой стрелы, а соответственно и нагрузки на транспортное средство. Шасси самоходного крана передвигается самостоятельно.

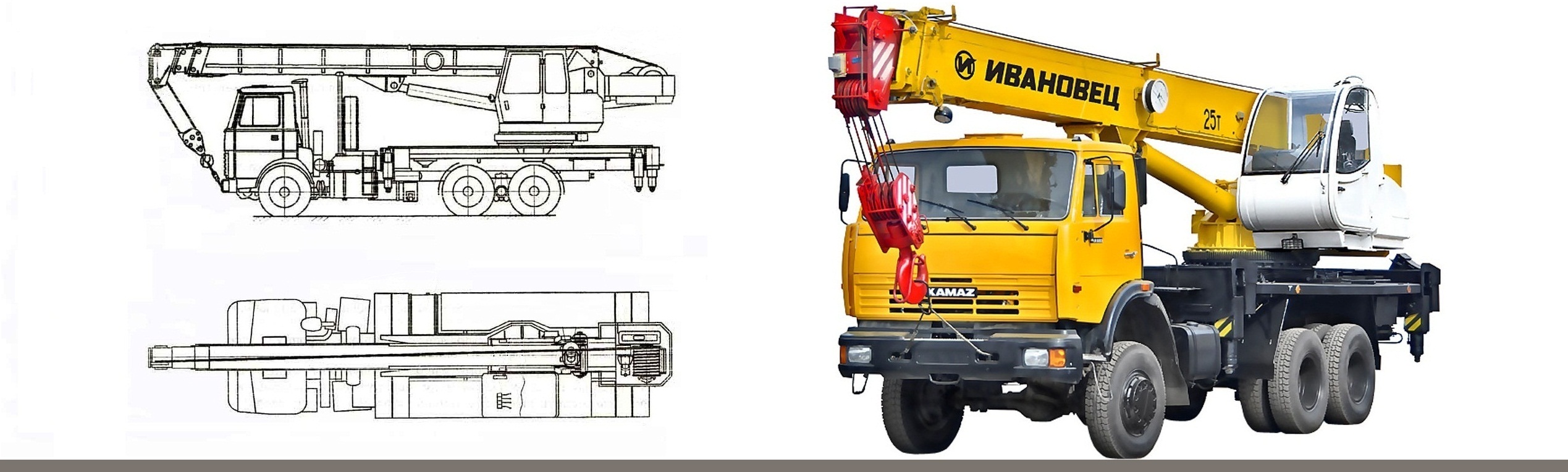

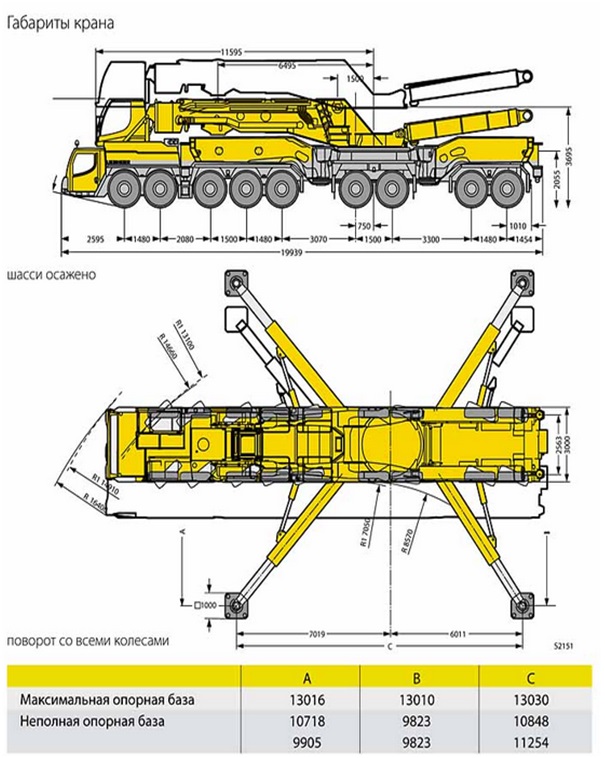

Чертеж шасси

Грузовая характеристика

Масштабная модель

Технология технического обслуживания автомобильных кранов.

Под технологией

технического обслуживания автомобильных кранов понимается совокупность способов

(порядка) и места проведения работ, состава персонала для обслуживания машин,

производственных мощностей и эксплуатационных материалов для технического

обслуживания автомобильных кранов, видов и последовательности выполнения работ и

операций, контроля качества и сроков выполнения операций, учета технических

обслуживании машин.

В рыночных

условиях работы владельцев автомобильных кранов могут быть использованы три

способа (стратегии) технического обслуживания.

Первый способ

предусматривает мероприятия технического обслуживания выполнять в плановом

порядке согласно заранее утвержденным планам-графикам ГОСТ 25646 — 95.

Эксплуатация строительных машин.

Второй способ

может быть определен в Стандарте предприятия (СТП) и устанавливает сроки и

содержание видов технических обслуживании в зависимости от наработки механизмов,

тормозов, приборов безопасности, состояния несущих составных

частей.

Согласию

третьему способу работы проводятся, по потребности после случайного отказа. Этот

метод в большей степени применим по мере приближения крана к списанию, когда

внезапные отказы становятся частыми. II

В

соответствии с РЭ автомобильного крана машину ставят на техническое обслуживание

в плановом порядке, определенном планом-графиком на месяц, с учетом принятой

периодичности, чем и обусловливается плановый характер их проведения.

Предупредительность заключается в своевременном выполнении процессов и операций

технического обслуживания, по принятой владельцем крана технологии, что

предупреждает возникновение отказов.

Производственными

мощностями для выполнения работ по техническому обслуживанию автомобильных

кранов являются эксплуатационные базы, сервисные технические

центры.

Все

работы, входящие в состав технических обслуживании (ЕО, ТО-1, ТО-,2, СО),

подразделяются:

на

моечно-очистные; диагностические; крепежные; контрольно-регулировочные;

заправочно-смазочные.

Ежедневный

осмотр выполняют перед выездом с эксплуатационной базы и началом работы на

объекте, по окончании смены.

Цель

ЕО — поддержание работоспособности автомобильного крана в течение каждой смены.

ТО-1, ТО-2 назначаются для снижения интенсивности изнашивания механизмов и

сборочных единиц путем их очистки от пыли: и грязи, смазывания и

регулирования.

Перечень

работ ЕО автомобильных кранов с телескопической стрелой

|

Содержание

работ при проведении технического обслуживания |

Требования

к результатам выполнения операций |

|

Перед

выездом с места стоянки на объект использования по

назначению | |

|

Произвести

мойку и проверить комплектность крана, отсутствие подтекания рабочей

жидкости |

Подтекание

рабочей жидкости не допускается; при необходимости подтекание

устранить |

|

Проверить

уровень рабочей жидкости в гидробаке, при необходимости дозаправить

гидробак |

Уровень

рабочей жидкости должен быть в пределах смотрового стекла на

гидробаке |

|

Проверить

уровень масла в редукторах, при необходимости долить

его |

Уровень

масла должен быть в пределах отметок на маслоуказателе или уровня

контрольной пробки |

|

Проверить

действие контрольно-измерительных приборов освещения, звукового

сигнала |

Лампы

загораются полным накалом; отклонение стрелок приборов соответствует

режиму их работы; при работе двигателя и механизмов сигнал

прослушивается |

|

Очистить

от пыли, грязи и влаги индикаторы , приборов безопасности. Проверить

наличие и сохранность пломб |

Индикаторы

должны быть хорошо видны. Отсутствие и повреждения пломб

недопустимы |

|

Проверить

исправность ограничителя нагрузки крана ОН К-140 путем включения

режима

«тест» |

Все

индикаторы жидкостно-цифровых (ИЖЦ) последовательно отображают цифры от 9

до 1 слева направо. Сверху вниз кратковременно включаются

светодиоды |

|

Проверить

исправность ограничителя подъема крюка путем подъема крюковой подвески без

груза |

Крюковая

подвеска должна остановиться при расстоянии от упора крюковой подвески до

металлоконструкции стрелы не менее 0,2 м |

|

Проверить

исправность ограничителя сматывания каната, когда стрела полностью

выдвинута, вылет наименьший, опускание без груза до нижнего

положения |

При

останове грузовой лебедки после срабатывания выключателя на барабане

лебедки должно остаться не менее 1,5 витка

каната |

|

Проверить

настройку креномера |

Должны

быть соблюдены операции, аналогичные тем, которые выполняются при

регулировании креномера |

|

Осуществить

контроль крепления каната на барабане грузовой лебедки и в коуше, приборов

безопасности; устранить выявленные неисправности |

Канат

должен быть надежно закреплен; длина свободного конца каната от прижимной

планки на барабане должна составлять не менее двух диаметров

каната |

|

Убедиться

в надежности срабатывания тормозов грузовой лебедки и механизма поворота

при необходимости устранить неисправность |

Тормоза

должны выключаться при включении механизмов

вхолостую |

|

Осмотреть

указатели давления масла и температуры охлаждающей жидкости двигателя

шасси |

Показания

приборов в кабинах шасси и машиниста на поворотной раме

одинаковы |

|

Визуально

определить состояние секций стрелы, крюковых подвесок, крюка; принять меры

к устранению выявленной неисправности |

Не

допускаются обломы реборд блоков, вмятины и изгибы металлоконструкций

секций стрелы, крюк должен свободно качаться и вращаться в проушинах

подвески |

|

Убедиться

в работоспособности механизма блокировки задней подвески

шасси |

Включение

(выключение) механизма должно быть полным |

|

Проверить

детали крепления. В случае обнаружения ослабления деталей затянуть

их Внешним

осмотром и опробованием проверить легкость вращения крюка, целостность

блоков, правильность укладки каната на барабане и состояние

металлоконструкций |

Соединения

должны быть затянуты Крюк

должен свободно от руки поворачиваться в крюковой обойме. Обломы реборд

блоков не допускаются. Металлоконструкции не должны иметь деформаций

и трещин |

|

Проверить

состояние штоков гидроцилиндров выносных опор, подъема стрелы, осмотреть

их крепление |

Забоины,

риски на штоках гидроцилиндров зачистить и отполировать шлифовальной

бумагой |

|

Проверить

шасси в объеме ЕО |

Работы

проводить в соответствии с Руководством по эксплуатации базового

автомобиля |

|

Перед

началом работы на объекте (строительной

площадке) | |

|

Определить

наклон крана на выносных опорах по указателю угла наклона в кабине

машиниста |

Наклон

крана должен быть не более 1,5° |

|

Содержание

работ при проведении технического обслуживания |

Требования

к результатам выполнения операций |

|

Проверить

давление в сливной магистрали гидравлической системы крана по манометру в

кабине машиниста (крановщика) на поворотной раме |

Давление

должно быть не более 0,45 МПа (4,5 кгс/см ); при большем давлении заменить

фильтрующие элементы в фильтре |

|

По

манометру в кабине на поворотной раме определить срабатывания

гидроклапана-регулятора при включении: механизма втягивания секций

стрелы |

Давление

срабатывания гидроклапана-регулятора равно 20 МПа (200 кгс/см2) при

полностью втянутых секциях |

|

Убедиться

в отсутствии прерывистого (рывками) опускания крюковой подвески,

стрелы |

Исключается

прерывистое движение механизмов; в случае его появления отрегулировать

соответствующий клапан |

|

По

окончании работ при выезде крана со строительной

площадки | |

|

Проверить

шасси в объеме ЕО |

Работы

проводить в соответствии с Руководством по эксплуатации базового

автомобиля |

|

Перечень

работ ТО-1 автомобильного крана | |

|

Содержание

работ при проведении технического обслуживания |

Требования

к результатам выполнения:

операций |

|

Выполнить

объем работ ЕО |

В

соответствии с табл. 11.1 |

|

Проверить

и при необходимости подтянуть крепление опорно-поворотного круга,

карданных валов привода насосов, опорной нижней, рамы к лонжеронам шасси,

осей стрелы и блоков цилиндров выносных опор, механизма поворота

лебедки |

Соединение

должно быть затянуто и обеспечено топорение от самоотвинчивания; момент

затяжки болтов опорно-поворотного круга контролируется динамометрическим

ключом |

|

Осуществить

контроль состояния грузового каната в целях определения возможности

его дальнейшего использования или необходимости замены. Проверить

крепление каната на барабане и в клиновой обойме |

Работа на

кране с поврежденным грузовым канатом исключена; допустимые нормы

повреждения: грузового каната следует принимать по Руководству по

эксплуатации крана и Приложению 13 ПБ

10-382-00 |

|

Содержание

работ при проведении технического обслуживания |

Требования

к результатам выполнения операций |

|

Проверить

натяжение канатов полиспастов механизмов выдвижения и втягивания верхней

секции стрелы; отрегулировать зазоры |

После

регулирования зазоры должны быть 1 -2 мм |

|

Проверить

состояние шарнирных соединений механизма блокировки задней подвески шасси,

надежность крепления и запирания |

Люфт тяг,

проворачивание кронштейнов не допускаются; запирание достигается полное;

резьбовые соединения затянуты |

|

Определить

правильность показаний указателей угла наклона с Помощью контрольного

уровня |

Отклонение

от показаний контрольного уровня не более 10% |

|

Выполнить

проверку крепления датчиков длины и угла наклона стрелы ограничителя

грузоподъемности и сталей их привода |

Ось

датчика угла наклона стрелы должна совпадать с осью стрелы; крепления

затянуты и обеспечено стопорение от

самоотвинчивания |

|

Осуществить

контроль настройки ограничителя грузоподъемности, выполнить регулирование

его элементов |

Ограничитель

должен разрешать подъем номинальных грузов и запрещать работу механизмов

крана, кроме опускания груза, превышающего допустимые значения по массе 10

% |

|

Проверить

состояние оборудования ограничителя ОНК-140 |

Не должно

быть механических повреждений корпусов и уплотняющих элементов (узлов)

кабельных линий связи |

|

Проверить

работу конечных выключателей блокировки рукояток управления рабочими

движениями, отключение соответствующего механизма после срабатывания

ограничителей, подъема крюковой подвески и стрелы, срабатывание,

ограничителя грузоподъемности при выходе поворотной рамы из рабочей зоны

крана на 240° |

Подъем

груза прекращается при расстоянии между оголовком стрелы и крюковой

подвеской не менее 0,2 м; опускание груза прекращается, когда на барабане

лебедки осталось не менее 1,5 витка каната; подъем стрелы не происходит

при превышении минимального вылета; должен отключаться механизм поворота

при выходе стрелы из рабочей зоны на 240° |

|

Определить

толщину тормозной ленты, длину пружины тормоза и при необходимости

устранить несоответствие; установить тормозной момент лебедки. Проверить

опробованием работу тормоза и при необходимости отрегулировать

его |

Предельная

толщина ленты 3 мм, длина пружины 85 мм, величина тормозного момента по

давлению в напорной магистрали 16 МП а при опускании крюка и одном

отключенном размыкателе тормоза. Регулирование тормоза должно проводиться

согласно указаниям РЭ крана |

|

Проверить

тормозной момент механизма поворота, толщину тормозной ленты, длину

пружины |

Величина

тормозного момента устанавливается по давлению в напорной магистрали 4,5

МПа или при повороте рамы в обе стороны и отключенном размыкателе тормоза;

предельная толщина ленты 3 мм, длина пружины 83

мм |

|

Проверить

состояние рукавов и фильтрующих элементов гидросистемы и при необходимости

заменить изношенные рукава и засоренные фильтры |

Рукава не

должны иметь местных вздутий и порезов. Признак засорения фильтра —

постоянное давление в сливной линии (магистрали) более допустимого 0,45

МПа |

|

Закрепить

ослабленные места крепления гидроаппаратуры и

трубопроводов |

Резьбовые

соединения должны быть затянуты |

|

Выполнить

смазывание крана согласно карте смазки |

Карта

смазки приведена в Руководстве по эксплуатации

крана |

|

Провести

ТО-1 шасси крана |

Требования

предусмотрены в Руководстве по эксплуатации шасси базового

автомобиля |

Сезонное

обслуживание выполняют два раза в год при подготовке автомобильного крана к

использованию в период летнего и зимнего сезонов. Из перечня работ по

техническому обслуживанию автомобильного крана определенный объем их выполнения

входит в обязанности машиниста (крановщика).

Согласно

Правилам ПБ 10-382-00, а также Типовой инструкции РД .1.0-74-94 машинист

(крановщик) обязан: производить

|

Перечень

работ ТО-2 автомобильного крана | |

|

Содержание

работ при проведении технического обслуживания |

Требования

к результатам выполнения операций |

|

Выполнить

объем работ ТО-1. Осмотреть несущие части металлоконструкций: крана, чтобы

убедиться в отсутствии усталостных трещин в сварных швах и металле,

деформации выносных опор и продольных балок нижней рамы, в соединениях

опорно-поворотного круга с нижней рамой, поворотной раме, основании и

секциях стрелы |

Наличие

трещин и деформаций металлоконструкций не допускается; предельные нормы

браковки элементов кранов следует принимать по данным Приложения 14 ПБ

10-382-00 |

|

Замерить

частоту вращения насосов при управлении двигателем из кабины

машиниста |

При

холостых оборотах двигателя частота вращения насоса должна соответствовать

вели чине, приведенной в Руководстве по эксплуатации

насоса |

|

Определить

максимальные скорости рабочих операций (движений) подъема (опускания)

поворотной рамы максимального груза, частоту

вращения, |

Скорость

подъема груза и частоту вращения: поворотной рамы сопоставить с

величинами, указанными в Руководстве по эксплуатации

крана |

|

Проверить

работоспособность привода насосов, механизма поворота грузовой лебедки;

при необходимости устранить неисправность |

Должно

обеспечиваться выдвижение секций с грузом в соответствии с грузовыми

характеристиками кранов, приведенными в их

паспортах |

|

Осуществить

контроль работоспособности гидроцилиндров выносных опор и подъема

стрелы |

Не должно

происходить подтекания рабочей жидкости по штоку и в соединениях,

проседания штоков при поднятом максимальном

грузе |

|

Убедиться

в работоспособности механизма блокировки задней подвески

шасси |

Выключено

зацепление захватов или запорных клиньев |

|

Проверить

состояние и износ опор скольжения и упоров стрелы; при износе более

допустимого заменить изношенные детали |

Предельный

износ опор и упоров должен соответствовать указанному в Руководстве по

эксплуатации крана |

|

Осуществить

контроль состояния канатов выдвижения и втягивания секций стрелы, их

обжимных втулок |

Требования

к износу каната согласно Руководству по эксплуатации крана и Приложению 13

ПБ 10-382-00 |

|

Проверить

величину настройки гидроклапанной аппаратуры, гидроблока уравновешивания,

крана-дросселя |

Отрегулировать

кран-дроссель, гидроблоки уравновешивания согласно Руководству по

эксплуатации крана |

|

Убедиться

в работоспособности кольцевого токосъемника путем проверки давления щеток

на контактные кольца, надежности резьбовых

соединений |

Контактные

кольца должны быть чистыми; стойки и щеткодержатели, контактные соединения

затянуты; усилие щеток на контактные кольца должно быть не менее

15Н |

|

Проверить

надежность контактных соединений, проводов электрической схемы крана и при

необходимости подтянуть их |

Обеспечить

надежность закрепления контактных соединений |

|

Произвести

контрольный осмотр ОН К-140 с отметкой в контрольном месте Руководства по

эксплуатации прибора |

Проверка

должна быть осуществлена согласно РЗ ЛГФИ

408844.009 |

|

Опробовать

действие отопительной установки, убедиться в ее

надежности |

Температура

нагретого воздуха на выходе из воздуховода не менее

60°С |

|

Выполнить

смазывание крана |

В

соответствии, с картой смазки, приведенной в Руководстве по эксплуатации

крана |

|

Провести

ТО-2 шасси крана |

Согласно

Руководству по эксплуатации базового

автомобиля |

Перед началом

работы осмотр крана и результаты осмотра (проверки) записывать в вахтенный

журнал; перед выездом с эксплуатационной базы зимой следить за тем, чтобы

двигатель достаточно был прогрет и плавно работал на холостом ходу, обеспечивал,

легкость перехода с малых оборотов на повышенные; содержать механизмы, приборы и

устройства безопасности, сборочные единицы крана в чистоте и исправности;

своевременно производить смазывание механизмов крана и канатов; знать сроки и

результаты проведенных слесарями и наладчиками периодических осмотров крана и

его механизмов, приборов и устройств безопасности, сборочных единиц и составных

частей по записям в журнале периодических осмотров; оформлять заявку на

устранение неисправностей, возникающих во время работы

крана.

|

Перечень

работ СО автомобильного крана | |

|

Содержание

работ при проведении" технического обслуживания |

|

|

Выполнить

объем работ ТО-2 |

В

соответствии с табл. 11.3 |

|

Проверить

по журналу учета технического обслуживания соответствие масел и рабочей

жидкости к предстоящему сезонному периоду

эксплуатации |

Применяемые

марки масел и рабочей жидкости должны соответствовать предстоящему

сезонному периоду эксплуатации |

|

Осмотреть

грузовой канат, блоки и внешнюю поверхность барабана грузовой лебедки при

подготовке крана к зимнему периоду эксплуатации; проверить наличие

смазочного материала на канате при подготовке к работе

летом |

В зимний

период эксплуатации на грузовом канате не должно быть излишков смазочного

материала; летом: канат смазывается для предотвращения его интенсивного

изнашивания и обеспечения защиты от

коррозии |

|

Выполнить

холостой и рабочий ход, проверить усилие перемещения рукояток управления

рабочими движениями (операциями) |

Холостой

ход не более 30 мм, рабочий ход не более 120 мм; усилие на рукоятках,

должно быть не более 60 Н; выявленное несоответствие

устранить |

|

Заменить

сменные фильтры |

При

проверке загрязненности фильтров температура окружающего воздуха должна

быть положительной |

|

Провести

смазывание крана |

В

соответствии с картой смазки РЭ крана |

|

Удалить

излишки смазки с канатов и блоков |

Канат и

блоки должны быть чистыми |

|

Промыть

топливный бак отопителя |

Бак должен

быть чистым |

|

Включить

вентилятор в кабине машиниста (крановщика) и убедиться в его работе при

подготовке к эксплуатации в теплое время года |

Сильный

шум и нагрев вентилятора свыше 80 °С не допускается; при необходимости

неисправность устранить |

|

Выполнить

СО шасси крана |

Согласно

Руководству по эксплуатации базового

автомобиле |

4. Производственная инструкция для

стропальщика по безопасному обслуживанию грузоподъемных

кранов |

|

1. ОБЩИЕ

ПОЛОЖЕНИЯ 1.1.

К стропальным работам допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование,

обучение, инструктаж по технике безопасности, сдавшие соответствующие

экзамены и имеющие в удостоверении по ОТ отметку о праве производства

стропальных работ за подписью председателя экзаменационной

комиссии. При

этом они должны знать правила оказания доврачебной помощи пострадавшим от

электрического тока и при других несчастных случаях. 1.3.

Проверка знаний стропальщиков производится квалификационной комиссией

предприятия: 1.4.

В чрезвычайных ситуациях, при отсутствии на месте производства работ

стропальщиков (необходимость оперативного выполнения работ кранами по

ликвидации последствий аварий, срочное освобождение пострадавших при

авариях и т.д.) разрешается выполнение работ в качестве стропальщиков

работникам, ответственным за безопасное проведение работ грузоподъемными

кранами. сигналами

между стропальщиками и крановщиками. Допускается сигнализация голосом при

работе стреловых самоходных кранов со стрелой длиной не более 10м. 1.9.

Стропальщик, допущенный к самостоятельной работе, должен: 1.9.5.

Знать нормы заполнения тары. попавших

под напряжение и способы оказания им первой помощи. 2.

Требования безопасности перед началом работы. 2.1.Перед

началом работы стропальщик должен: 3.

Требования безопасности во время работы. 3.1.

Приступать к стропальным работам стропальщик может только после получения

задания. В случае каких-либо неясностей стропальщик должен потребовать

инструктаж от работника, ответственного за безопасное проведение работ

грузоподъемными кранами. 3.3.5.

Поправлять ветви стропов в зоне крюка ударами молотка или других

предметов. 3.3.7.

Использовать при строповке крупных грузов большой высоты приставные

лестницы. В этих случаях следует применять переносные площадки. масса

груза превышает грузоподъемность крана. 3.5.

Перед подачей сигнала о подъеме груза стропальщик должен: 3.7.

При подъеме и перемещении груза стропальщик должен: грузоподъемности,

предварительно подать сигнал для подъема груза на высоту 200-300мм,

проверить правильность строповки, равномерность натяжения стропов,

устойчивость крана, действие тормозов и только после этого подать сигнал о

подъеме груза на необходимую высоту. При необходимости исправления

строповки груз должен быть опущен. Укладка

груза в полувагоны и на платформы, а также снятие его не должно вызывать

нарушения равновесия указанных транспортных средств. Сами

транспортные средства при этом должны быть укреплены во избежание

произвольного перемещения. 3.7.8.

Подъем сыпучих и мелко-штучных грузов производить в специально

предназначенной таре, при этом тару заполнять не свыше установленной

нормы. 3.12.Перед

опусканием груза стропальщик обязан: 3.12.1.

Предварительно осмотреть место, на которое необходимо опустить груз, и

убедиться в невозможности падения, опрокидывания или сползания

груза. 4.

Требования безопасности 4.1.

По окончании работы стропальщик должен привести в порядок рабочее место,

убрать в отведенное место используемые приспособления, убрать из зоны

работ мусор, материалы, детали и проследить за переводом грузоподъемной

машины в транспортное положение. Установку грузоподъемной машины на

выносные опоры, перевод ее рабочего органа из транспортного положения в

рабочее и наоборот должен выполнять управляющий ею крановщик. 5.

Требования безопасности в 5.1.

При аварии или возникновении аварийной ситуации принять меры,

предупреждающие и устраняющие опасность. |